Recherche et développement

Be-Ge Seating Division met au point et fabrique des sièges destinés aux véhicules utilitaires depuis plus de 70 ans. Notre équipe technique expérimentée et professionnelle travaille avec les versions des systèmes CAO les plus récentes et les équipements de test nécessaires pour mettre au point des produits à la pointe du marché.

Expérimentée

et professionnelle

travaille

Matelassage, résistance, fiabilité et entretien

La sécurité, la qualité, l’ergonomie et le confort sont les maîtres-mots de notre démarche dans le cadre du développement de nos produits. Pour réaliser ses tests, Be-Ge Seating Division utilise un certain nombre de critères : matelassage, résistance, fiabilité et entretien. Nos sièges sont mis au point et testés conformément aux directives de l’Union européenne en matière de véhicules. Ils répondent donc aux normes de sécurité les plus strictes à ce jour pour les véhicules.

Le groupe Be-Ge a investi dans son propre laboratoire de tests au Danemark, lequel est homologué par TÜV. Tous les tests sont réalisés sous la supervision d’un représentant de la sécurité routière du département, TÜV Rheinland ou de l’organisme d’homologation français UTAC. Les sièges suivent une procédure de tests intensive, qui dépasse souvent les exigences légales actuellement applicables dans ce secteur. Les ceintures de sécurité et les dispositifs de retenue font l’objet d’essais de choc conformément aux normes les plus récentes. Nous testons constamment nos produits, au fur et à mesure de l’arrivée sur le marché de nouveaux véhicules et de nouveaux modèles. En outre, nous entretenons des rapports étroits avec les constructeurs automobiles.

Dans notre centre R&D en Suède, les essais de durabilité sont effectués sur notre banc d’essai MTS, via un programme avancé qui simule les conditions de travail réelles pour garantir robustesse et fonctionnalité. Les mesures des caractéristiques d’amortissement des vibrations, ainsi que les tests de conformité aux normes européennes et internationales comme ISO 7096 et EN 13490, sont également effectués sur notre banc d’essai. Nos sièges sont constamment soumis à des tests, afin d’assurer la qualité de la production selon un programme de révision planifié.

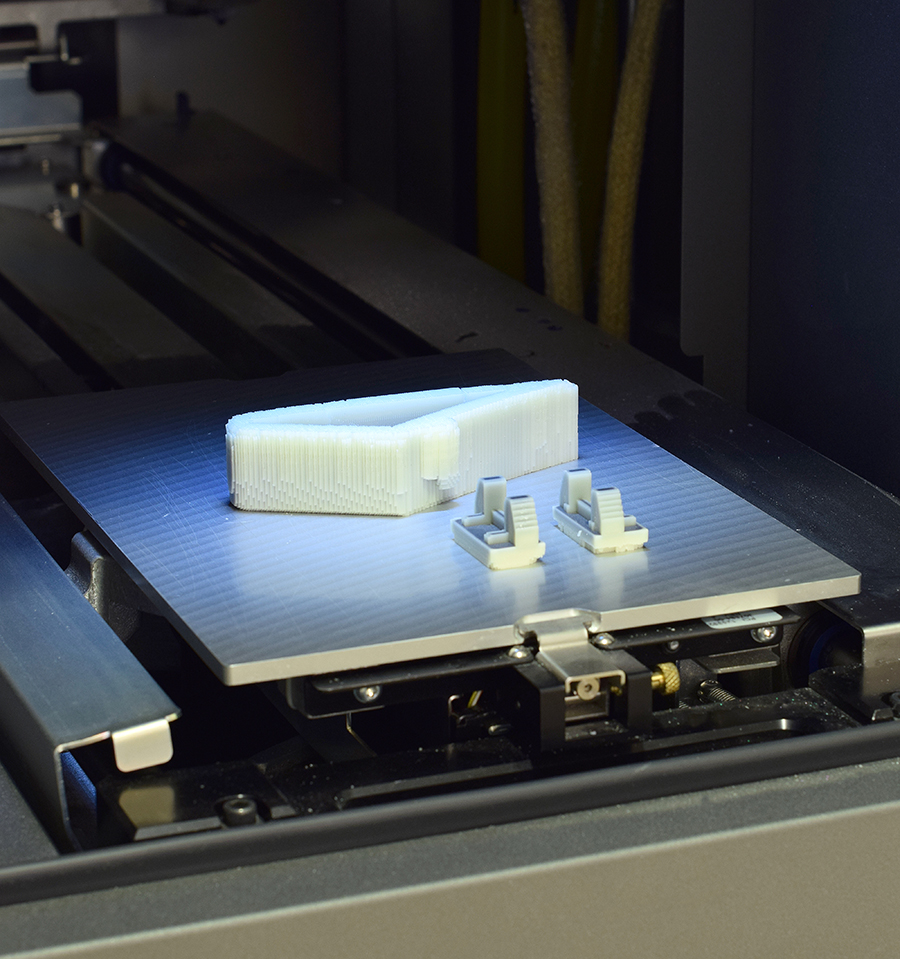

La fabrication rapide de prototypes s’impose de plus en plus pour répondre aux demandes des clients en matière de développement. Grâce à un équipement d’impression 3D moderne, nous sommes en mesure de créer des prototypes et des échantillons directement en dehors du système CAO, dans des dimensions pouvant aller jusqu’à 298x185x203 mm Les pièces de prototype en tôle sont fabriquées rapidement par nos unités au sein du groupe Be-Ge, qui se situent près de notre centre R&D en Suède.

Le maintien d’une coopération étroite avec les instituts de test européens comme TÜV, DEKRA, TNO, UTAC, RISE, Currenta, MIRA et bien d’autres, fait bien sûr partie de notre processus R&D pour fabriquer des produits réussis et sûrs pour nos clients.